Итак, мы подошли к основной части методического материала, который должен направить и раскрыть суть процесса производства пеллет. В более ранней статье: Универсальность сушильной установки, я давал обзор разновидностей данных установок. В этой статье будет рассмотрена сушильная установка барабанного типа с транспортной системой передачи материала и пресс-гранулятор с кольцевой матрицей.

Напоминаю, что разновидностей установок огромное количество и описывать их все нет необходимости. Оператор должен знать и понимать сам принцип устройства и работы линейки тех агрегатов, с которыми ему непосредственно предстоит работать.

- Тепловые режимы: подготовка, запуск, ведение процесса, останов.

Как и любой теплогенерирующий узел, теплогенератор имеет свои, индивидуальные, рабочие режимы, которые необходимо неукоснительно соблюдать с целью сохранения, на продолжительное время, рабочего ресурса установки, а также для обеспечения безопасности самого процесса производства.

Вихревые теплогенераторы получили широкое распространение в системах получения теплового агента. Работа теплогенераторов такого типа основаны на принципе завихрения потока реакции горения (или реакции интенсивного окисления с выделением большого количества тепла). Именно поэтому топливо для теплогенератора чаще называют тепловым реагентом.

Барабанная сушилка имеет вращающуюся сушильную камеру (барабан), установленную по горизонту, либо с небольшим углом наклона (от 1 до 3-5 градусов). В сушилке применен в основном каскадный способ сушки или, как часто называют, сушка в полувзвешенном состоянии.

Конструктив данной сушилки представляет собой вращающийся цилиндр (барабан) из листовой стали, опирающийся на две и более пары опорных роликов, с возможностью регулировки. Если раздвинуть одну пару роликов, конец барабана опустится (или поднимется при сближении роликов) и изменится его уклон, благодаря чему можно замедлить или ускорить прохождении просушиваемого материала. Однако этим приемом можно пользоваться только для первоначальной регулировки барабана при монтаже сушильного аппарата.

Для налаживания процесса сушки регулируют число оборотов барабана, вращающегося на опорных роликах от привода через зубчатую, цепную, или даже ременную передачу.

Перед началом производственного процесса, сушильную установку необходимо прогреть, а при завершении технологического процесса, установку следует продуть. Это основное правило, которое необходимо неукоснительно соблюдать при эксплуатации.

В приемный конец барабана через барабанный питатель (загрузочную горловину) поступает материал, а также, при помощи вентилятора, через установку пропускается горячий воздух или смесь топочных газов с воздухом. Проходя через барабан, материал подсушивается и через другой конец (выгрузную горловину) выходит из сушильного агрегата с требуемой влажностью.

На внутренней поверхности барабана укреплены насадки, способствующие перемешиванию и продвижению материала. Внутренние насадки позволяют получать за один оборот барабана возможно большее число пересыпаний материала.

Лучшей системой считается та, при которой происходит равномерное распределение материала по всему поперечному сечению барабана, обеспечивающее лучшее соприкосновение с агентом сушки, повышенное заполнение барабана (25-30% от объёма) и интенсивное перемешивание продукта и дымовых газов при движении вдоль барабана. Некоторые системы обеспечивают равномерное распределение материала через один-два оборота (система с открытыми ячейками), а другие через три-шесть оборотов.

На пропускную способность барабана оказывает влияние подпорное приспособление, устанавливаемое на выходе из барабана, и угол наклона самого барабана к горизонту. Подпорное приспособление предназначено для большего внутреннего заполнения барабана материалом, что увеличивает длительность нахождения его в сушилке. Большей частью подпорное приспособление выполняется в виде кольца или щита. Кольцо может задержать лишь небольшую часть материала. Один или несколько клапанов, устроенных в кольце, дают возможность материалу выходить в том случае, когда задержка незначительна. Регулировка в этом случае возможна лишь в незначительных пределах.

Щит закрывает 1/3 поперечного сечения, а остальные 2/3 остаются свободными для выхода отработавшего агента сушки. Этот щит пригоняется к торцу барабана с таким расчетом, чтобы он мог поворачиваться вокруг горизонтальной оси, а также перемещаться в продольном направлении по оси барабана.

Барабанные сушилки, по вместительности, рассчитывают приблизительно на 1/3 наполнения; обычно считается хорошим заполнение на 20-25%, что позволяет более качественно просушить весь подаваемый материал.

Заполнение барабана зависит также от угла наклона барабана к горизонту: чем меньше этот угол, тем выше заполнение барабана материалом. Наклон оси составляет обычно от 1:15 до 1:50. Число оборотов барабана от 0,5 до 8-12 в минуту.

У обоих торцов барабана расположены скользящие уплотняющие приспособления (кольца, цилиндры, накладки и т.д.), препятствующие подсосу воздуха из рабочего пространства цеха, но не мешающие вращению барабана. Уплотнительные приспособления могут иметь прижимные приспособления, которые нуждаются в периодическом облуживании.

- Техническое обслуживание оборудования и транспортной системы, расходные материалы срок замены.

Сосудами и артериями производственной системы безусловно является комплекс транспортной системы, состоящий из транспортеров различного типа, пневмосистем, дозаторов, накопителей, питателей и прочих узлов и механизмов. Как и любая механика, линейка единиц транспортной системы нуждается в плановом осмотре и ремонте, периодическом обслуживании и своевременной замене расходников.

Грамотное, четкое и оперативное выполнение работ по обслуживанию составных единиц оборудования линии имеет важное значение. Только систематизация планового обслуживания даст гарантию надёжной эксплуатации как отдельных единиц, так и линейки в целом.

Для чёткого выполнения данных операций необходимо знать основные положения по устройству и эксплуатации каждой единицы оборудования, изложенные в паспорте завода-изготовителя.

Важно помнить, что выход из строя отдельной единицы оборудование может привести к полной остановке всего технологического процесса на неопределённый промежуток времени.

Особое внимание следует уделять расходным материалам и комплектующим, проверять состояние ежесменно и вести журнал учёта эксплуатации оборудования, для своевременного и планового обслуживания.

Складские запасы расходных материалов необходимо поддерживать в контролируемом, неснижаемом объёме, обеспечивающим оперативную замену.

Срок эксплуатации или норма расхода, обычно указывается в паспорте завода-изготовителя, но, как правило данные корректируются на местном уровне при должном контроле за техническим состоянием узлов и механизмов, а также на основе собранных статистических данных из журналов осмотра и ремонта оборудования, а также статистике учёта неплановых остановок по тем или иным причинам.

Стоит отметить тот факт, что при чётко отлаженной системе организации производства, вопросами поддержания оборудования в работоспособном состоянии занимается профессиональная и обученная техническая служба предприятия, имеющая действующие требуемые удостоверения и допуски.

- Настройка прессующего узла, контроль параметров, признаки отклонения.

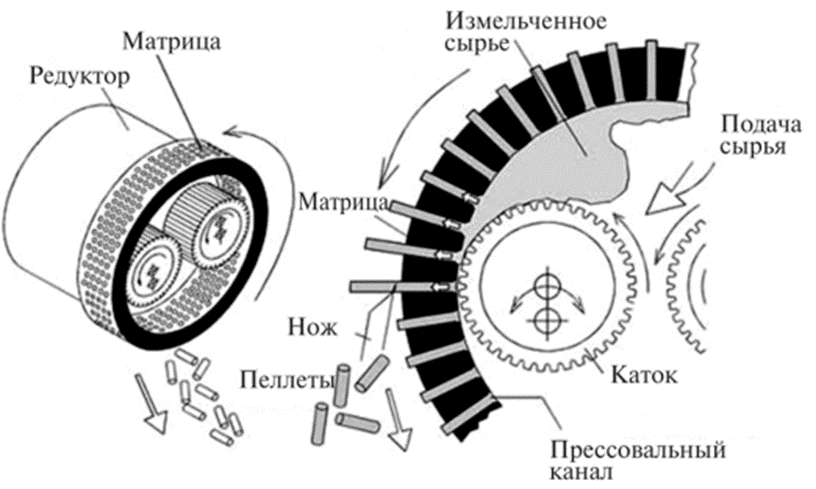

В данной статье рассмотрим стандартный, редукторный пресс-гранулятор с кольцевой матрицей. Хотелось бы обратить внимание на различные модели прессов как для производства пеллет (гранул), так и брикетов. Все они имеют как принципиальные отличия, так и схожесть по принципу производства конечного продукта.

Пресс-гранулятор — это устройство с прессующим узлом, в котором, при помощи матрицы и катков (пресс-вальцов), сырьё продавливается через каналы фильер, в которых происходит прессования, а также процессы экструзии и температурной обработки, в следствие которых материал приобретает новые свойства за счет физико-химических преобразований. Полимерные соединения (лигнины) обретают связанное состояние, ряд органических соединений начинает разлагаться под высоким давлением и температурой (до 250ºС). В этих условиях, органическое сырьё с активным лигнином, склеивает частицы материала и формируется гранула. Прочность гранула набирает под воздействием химической реакции при охлаждении.

Правильность настройки составных частей прессующего узла – важная часть, от которой напрямую зависит качество и объём производимой продукции.

Основными моментами, на которые необходимо обратить внимание это:

- Правильное направление вращения матрицы;

- Подвод вальцов к треку матрицы должен быть только на ход вращения;

- Равномерность подвода вальцов должна быть обеспечена одинаковыми зазорами;

- Срезной нож должен быть настроен на длину гранулы;

- Смазка подшипниковой части должна обеспечить рабочий ресурс.

Нарушение вышеперечисленных параметров приведет к повышенным нагрузкам, к быстрому износу пресс-катков (вальцов), валов и приводного механизма, снижению производительности и потери качества гранулы.

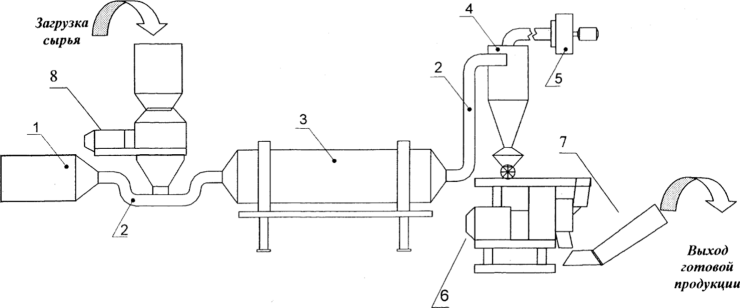

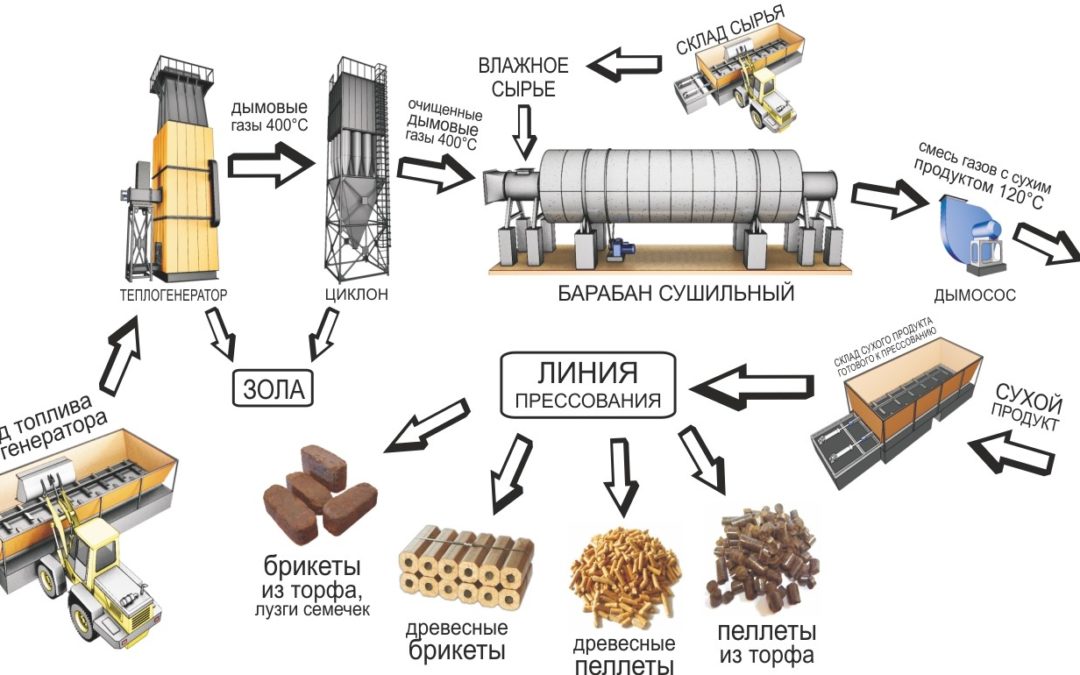

Вот мы рассмотрели работу основных улов линии гранулирования. Сам технологический процесс, в упрощённом варианте исполнения, выглядит, наглядно так:

Как видим, ничего сложного, но, как говориться: дьявол кроется в мелочах. Именно поэтому особое внимание уделяю качественному обучению персонала, что гарантирует стабильный и плановый производственный процесс, выпуск качественной продукции в заданных объёмах, а это влечёт за собой чёткое соблюдение договорных обязательств как с партнёрами, так и с покупателями.

Если статья была интересной, прошу поставить оценку по пятибалльной звёздочной системе, поделиться материалом в соцсетях, оставить комментарии и сделать запрос на раскрытие той или иной темы.

Благодарю за внимание!

Свежие комментарии