При планируемом росте разновидности гранулированной продукции, с 1-го марта 2023 года, на отечественном рынке, не без участия законодательной власти, возникает естественный вопрос в росте конкуренции. Имеется несколько вариантов удержания стабильности реализации продукции в существующих рамках системы, это, к примеру: госконтракты, демпингование ценовой политикой, монополизм на отдельной территории и т.д. Но, имеется еще и такой немаловажный фактор, как знак качества, который и может играть решающую роль на рынке сбыта продукции. Вот на этот результат и будем ориентироваться.

Для многих владельцев пеллетных производств ясно, что не каждый материал может выдерживать режим интенсивной сушки, теряя при этом ряд полезных свойств и элементов. Но как подобрать оптимальное решение между интенсивной сушильной установкой, обеспечивающую высокий объём производства продукции и бережную сушку, сохраняющую важные свойства материала, но имея существенно более низкую производительность?

Разберем принцип сушки материала в сушильных установках

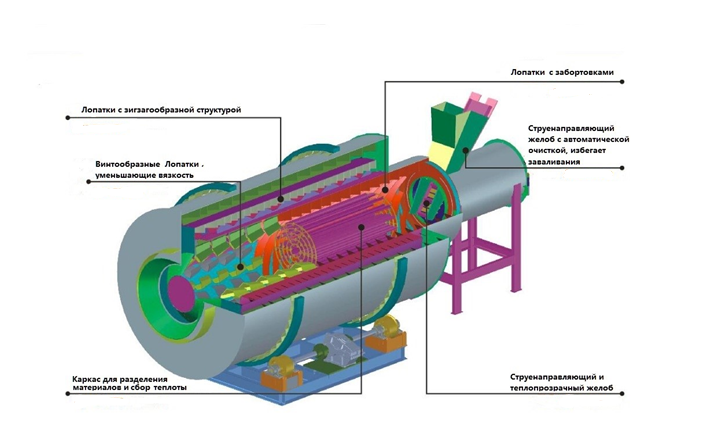

Материал, загружаемый в сушильную установку, взаимодействуя с тепловым агентом напрямую, либо через теплообменник, отдаёт излишки влаги, который выводятся за пределы системы протягиваемой газовоздушной смесью. Это основные системы работы большинства сушильных установок, применяемых в пеллетном производстве. Но что, если попытаться объединить две системы в одну, тем самым увеличив производительность и сохранив все необходимые параметры материала?

На что необходимо ориентироваться?

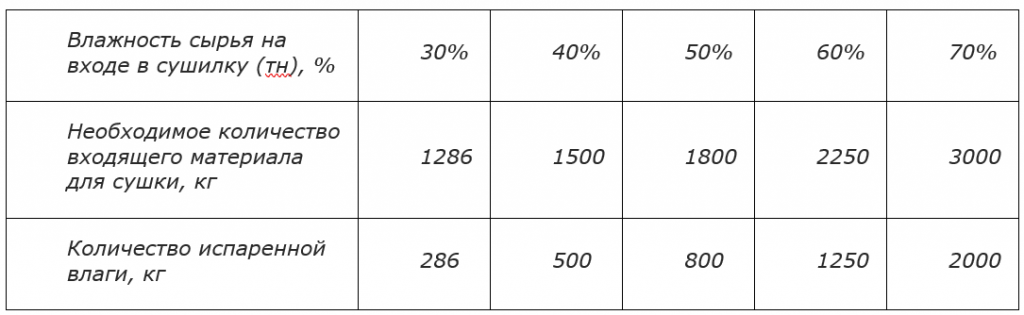

Повышенный процент влажности в материале, потребует повышение производства теплоносителя теплогенерирующей установкой. К примеру, рассмотрим зависимость получения сухого опила (W=10%), массой одна тонна, из опила естественной влажности, при процентном содержании влаги в исходном материале:

Как видим из таблицы

Первый ряд (голубой) показывает зависимость необходимого объёма воды, которое требуется удалить до нужных параметров, при получении одной тонны сухого материала (второй ряд — оранжевый) от процентного содержания влажности исходного сырья (третий ряд — серый). Чем влажней материал, тем больше необходимо выделить влаги из материала и вывести из сушильной установки.

Как выделить влагу из материала более или менее понятно: нагрел и получил пар. Как вывести из установки большее количество пара не увеличивая объёма, вот это уже вопрос?

Возникает естественный ответ: увеличить проток воздуха для получения паровоздушной смеси. И это правильно.

Для установок с интенсивной сушкой такой вопрос не стоит так остро, как для бесконтактных установок, ведь в них теплоноситель — газовоздушная смесь и является паросъёмной системой. В Замкнутых системах бесконтактной сушки нет возможности увеличивать проток воздуха до бесконечных параметров так, как возникнет потеря максимальных параметров нагрева материала и возможность подхвата его паровоздушным потоком.

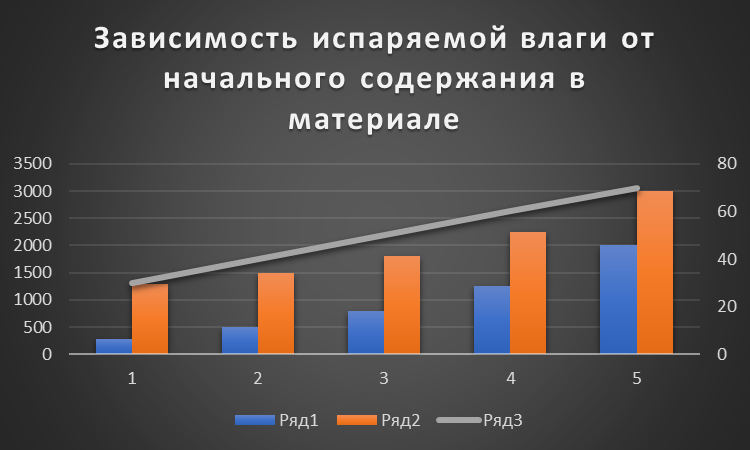

Решением данного вопроса может послужить подготовка воздуха, подаваемого в систему пароотвода. Посмотрим зависимость температуры от насыщаемости воздуха паром:

Продолжив диаграмму до температуры в 100 градусов по Цельсию увидим, что содержание пара в 1 м3 возрастет до 588,5 грамма. Согласитесь, хорошие показатели.

В сушильной установке, бесконтактного типа, для получения 1 тонны сухого опила (10%) из материала с влажностью 70% достаточно провести через систему пароудаления 3500 м3 воздуха, подогретого до 100 градусов цельсия. А если установить вентилятор, производительностью в 5 000 м3/час, получим возможность отвести 2 942,5 кг воды. Достойный показатель производительности для небольшой установки.

Безусловно, имеются и другие методы увеличения производительности сушильной установки за счёт снижения влажности исходного сырья, к примеру, такие, как: подмес стороннего материала с более низкой влажностью; предварительная подсушка на стадии подготовки или подачи сырья в систему сушки; подмес возврата сухого материала после прохождения этапа сушки (кольцевание) и т.д. Каждый собственник процесса решает для себя эту задачу, исходя из технологии, возможности и потребности в данной процедуре.

Однако, самый простой, разовый и эффективный способ мы рассмотрели выше. Тут выбор остаётся за теми, кто готов решать эту задачу.

Если статья была интересной, прошу оценить по пятибалльной звёздочной системе, оставить комментарии и поделиться материалом в социальных сетях по значкам в нижней части статьи.

Свежие комментарии