Ряд предпринимателей предпочитают сэкономить на производственном исполнении пульта управления гранулятором, смонтировав его собственными силами. Ну что же, таковое вполне возможно, имея чёткое представление о принципе работы гранулятора: запуск, вывод на режим, работа и останов.

Основная задача пульта — оперативное ручное или автоматическое управление параметрами оборудование на основании информации с контрольных точек, а также ввод уставок на основные узлы.

Решая этот спектр вопросов нам понадобиться подготовить внятное техническое задание на составление схемы пульта. Для этого начнём с описания самого принципа начала работы гранулятора:

- Проверить наличие подготовленного сырья в бункере-ворошителе участка гранулирования;

- Включение ворошителя бункера материала (не зависимо от гранулятора);

- Запуск системы смазки и контроля агрегата;

- Двигатель (двигатели) гранулятора. Выдержка по времени;

- Смеситель (кондиционер);

- Шнек-дозатор (дозатор сырья);

- Подача связующего (при наличии в технологии)

- Доувлажнение (пар, вода).

После запуска, при подаче сырья от 10 до 20% от номинала, настраиваем режим получения качественной гранули. Выводим агрегат на рабочее состояние, постепенно увеличивая подачу и контролируя параметры нагрузки, удерживаем качество получаемой продукции в заданных пределах.

Если параметры гранулирования резко отличаются от нормативных, а продукция выходит за рамки качества, то необходимо принять меры к их устранению: проверить параметры сухой массы, «запечатать» матрицу, проверить наличие и подачу влаги в смеситель, произвести регулировку вальцов.

Контролируемые параметры системы:

- Потребляемая мощность агрегата (нагрузка);

- Температура узла гранулирования;

- Качество гранул;

- Параметры смазки вальцов и подшипниковой части агрегата.

- Наличие/отсутствие металла на металлоуловителях (магнитах).

Останов процесса происходит в обратном порядке с выдержкой по времени для освобождения деталей узлов от массы:

- Равномерное уменьшение подачи сырья и доувлажнения до 10% от номинала;

- Отключение подачи связующего (при использовании);

- Останов подачи сырья шнеком-дозатором;

- Отключение подачи доувлажнения. Выдержка по времени;

- Останов смесителя. Выдержка по времени;

- Подача маслянистой смеси в рабочее окно прессующего узла. Выдержка по времени;

- Останов двигателей гранулятора;

- Отключение станции смазки (при наличии).

Открываем крышку узла гранулирования и очищаем рабочее пространство от избытков массы. Осматриваем все узлы агрегата.

Если отсутствует автоматическая, централизованная система управления всем процессом производства, то система управления комплекса должна комплектоваться распределённой системой управления: каждый функциональный участок линии управляется своим пультом управления, что делает процесс управления удобным, так как это позволяет операторам управлять производственным процессом в непосредственной близости от оборудования, а также, при наличии материала, работать каждым участком независимо друг от друга.

Пульт (ШУ) должен иметь несколько степеней защиты, предотвращающих возникновение аварийных ситуаций:

- Устройства тепловой защиты предотвращающие перегрев основных двигателей и перегрузку сети;

- Вводные автоматы по номиналу защищающие от коротких замыканий;

- На пульт управления выведены концевые выключатели от оборудования, прекращающие подачу электроэнергии в случае механических повреждений или несанкционированного доступа к работающему агрегату;

- Кнопка аварийного выключения позволяющая, в ручном режиме, выключить всё оборудование при необходимости;

- Блокировка пуска при нарушении последовательности запуска отдельных систем;

- Блокировка подачи доувлажнения (перекрытие клапана пара/воды) при остановке агрегата;

- Сигнализация замедления вращения вальцов.

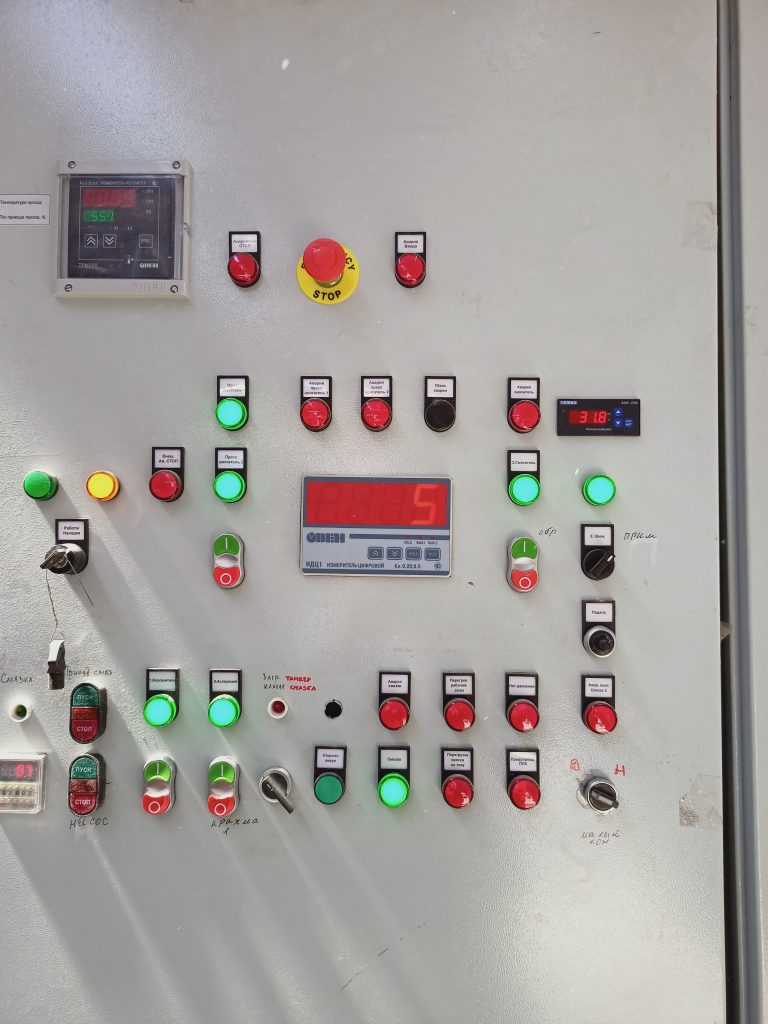

Пульт управления (ШУ) гранулятором должен включать в себя следующие механизмы управления:

- Запуск/останов ворошителя приемного бункера-дозатора материала (не зависимый от системы управления гранулятором);

- Запуск/останов подачи связующего с частотным преобразователем (не зависимый от системы управления гранулятором);

- Управление двигателями, с контролем работы по амперажу или процентном отношении нагрузки (контроль перегрузки);

- Управление клапаном перегрузки (или шнеком подачи смеси по нагрузке);

- Управление скоростью смесителя (регулирование мощности);

- Регулирование нагрузки в зависимости от данных по току двигателей;

- Регулировка и управление дозированием;

- Ареометр подачи пара/воды (контроль подачи доувлажнения);

- Контроль вращения матрицы (с аварийным оповещением при замедлении);

- Контроль проворота вала при сломе предохранительных пальцев;

- Контроль температуры роликов (в случае если в грануляторе установлены датчики контроля температуры роликов);

- Запуск-останов станции смазки вальцов и подшипника с периодом подачи масла (управление смазкой);

- Контроль температуры рабочей зоны гранулирования;

- Запись и вывод сигнала тревоги.

И основное: комплексный пульт управления гранулятором, при производстве пеллет, должен быть удобен, достаточно информативен, надежен и прост в эксплуатации. Обеспечивать эффективную работу обслуживающего персонала, не требующего высокой квалификации.

Для большей наглядности, на дверцы пульта управления, если позволяет место, добавить наглядную схему процесса с индикацией рабочего состояния узлов. Если такового нет возможности воспроизвести, из-за ограниченного пространства, то, желательно, установить дополнительный щит в удобном месте контроля.

Если статья была интересной, прошу поставить оценку, оставить комментарии и поделиться ею в соцсетях, по значкам в нижней части статьи.

Свежие комментарии