Если существующее положение дел уже не удовлетворяет собственника, назревает необходимость в принятии решения о переориентации на более продуктивный курс. И вот, когда определен круг задач и определены приоритеты развития, необходимо произвести оценку уровня существующей организации производства. Это одна из основных задач, позволяющая определить вектор движения к намеченной цели, основываясь на данных, полученных по методике формы оценки уровня организации производства.

Сложно произвести правильную оценку, не имея четкого представления о решении подобного вопроса. В этом деле важно охватить наибольшее количество параметров и факторов, влияющих на появление дефектных зон. Однако, мы понимаем, что производственная система не может быть идеальной, но всегда должна стремиться к идеалу, в этом и заложен фундамент развития и совершенства производства.

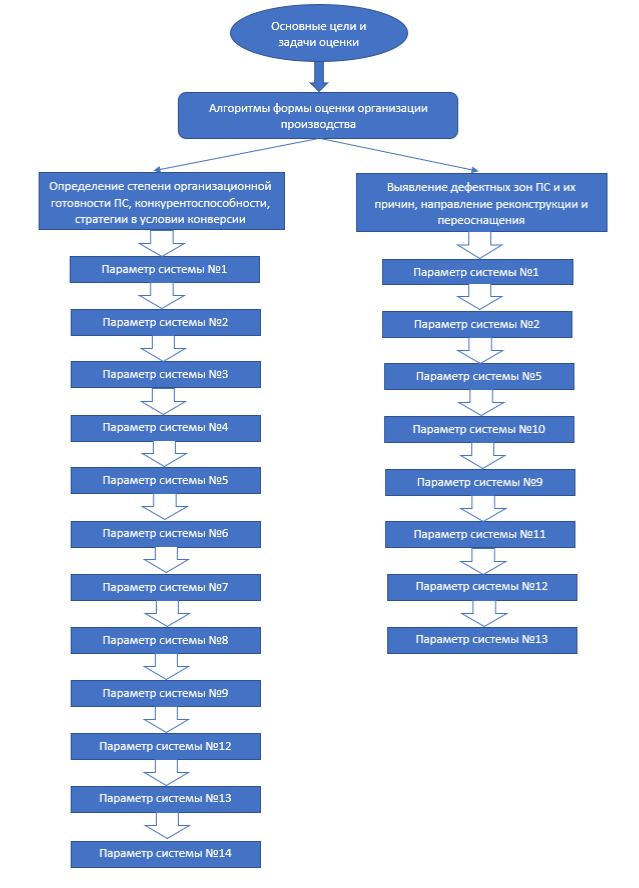

Итак, методика форм алгоритма оценки уровня организации производства, при решении основных задач:

— левая колонка является алгоритмом установления степени организационной готовности производственной системы к работе в условиях полной хозяйственной самостоятельности, конкурентоспособности и определения стратегии предприятия в условиях конверсии.

— правая колонка является алгоритмом выявления дефектных зон производственной системы и причин их появления, с целью определения необходимого вектора направления реконструкции производственной системы, а также их переоснащения для повышения рентабельности.

Расшифровка параметров алгоритма:

Параметр системы №1 – выявление временных параметров процессов (время, которое необходимо для выполнения всех работ, предшествующих получению результата) продукции Корг (сбор данных);

Параметр системы №2 – расчёт обобщенного показателя собранных данных;

Параметр системы №3 – функционально-структурное описание имеющейся производственной системы;

Параметр системы №4 – определение основных показателей на основании статистики ФСО (функционально-структурной организации) производственной системы;

Параметр системы №5 – определение ведущих временных показателей ФСО производственной системы;

Параметр системы №6 – анализ динамической структуры (способность к изменению, переходу из одного качественного состояния в другое, оставаясь в тоже время системой) производственной системы;

Параметр системы №7 – определение темпов потоков производства, величин заделов (незавершённое производство, накопление запасов);

Параметр системы №8 – выявление дефектных зон производственной системы (по временным рамкам и качеству исполнения функций, а также возникающим потерям на переделах);

Параметр системы №9 — расчёт частных показателей, отображающих конкретные уровни влияние того или иного показателя на результативность по функциям организации производства в дефектных зонах производственной системы;

Параметр системы №10 – функционально-стоимостная диагностика (технико-экономическое исследование параметров системы с целью развития её полезных функций при оптимальном соотношении между их значимостью) дефектных зон производственной системы;

Параметр системы №11 – совершенствование параметров организации производства в производственной системе на основе ФСА (функционально-стоимостного анализа);

Параметр системы №12 – оценка результата полученного варианта организации производства по качеству и количеству исполнения функций, а также затратам, включающим непроизводительные потери;

Параметр системы №13 – вычленение эффективных показателей качества, содержащих важнейшую информацию о качестве продукции и затратах на его достижение, а также интегрального качества самой организации производства;

Параметр системы №14 – определение границ целесообразного снижения времени на выполнение межоперационных работ Корг.

На практике: качество функций производственной системы напрямую зависит от качества функций организации производства.

В связи с этим, целесообразно разделить параметры оценки на две группы:

— идентичные для производственной системы и организации производства;

— специфические (отличающиеся, индивидуальные) для производственной системы и организации производства.

Оценка качества функционирования производственной системы производится по параметрам трёх параметрам:

- Статика системы, определяющая упорядоченность её функционального и структурного строения;

- Динамика – темпы потоков к уровню запасов, а также соотношение величины запаздываний одним из них (разница потоков на входе и выходе);

- Полученные результаты деятельности производственной системы – показатели назначения производства (сортамент, производительность, объем реализации и т.д.), надежности, экологичности и др.

Зачастую, решение поставленных задач требует значительного капиталовложения за короткий промежуток времени, что, порой, не всегда возможно без заимствования, особенно в период становления нового производства, но, если применить формулу: оценка факторов расстановка приоритетов поэтапное, плановое решение; позволит решить все вопросы за более длительный промежуток времени, но без дополнительного привлечения ресурсов со стороны.

Главным условием правильной оценки, является правильно подобранный персонал

Свежие комментарии