В предыдущей статье мы сформировали примерный план обучения персонала по профессии «Оператор линии гранулирования». Почему примерный? Думаю, опытный предприниматель осознаёт тот факт, что каждое производство уникально и будь оно хоть в полной мере скопировано с аналогичного, особенности будут присутствовать на вновь созданном объекте, как не крути…. В связи с этим фактом, с моей стороны будет рекомендация по индивидуальному подходу к обучению обслуживающего персонала.

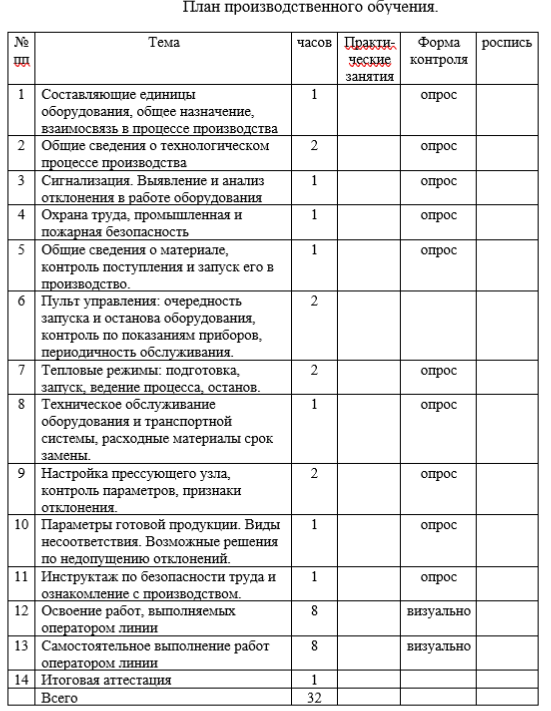

Итак, приступим к детальной проработке примерного плана обучения. Составим таблицу плановых временных рамок по темам обучения:

Подобный тематический план выдаётся каждому обучаемому для точного соблюдения порядка и полноты получения даваемого материала. Росписью заверяется передача и усвоение полученной информации.

Тема:

- Составляющие единицы оборудования, общее назначение, взаимосвязь в процессе производства.

Основные сведения об устройстве поточной линии, основные части и детали.

Конструкция узлов и деталей линии: транспортеры (ленточный, шнековый, цепной), приёмные бункера, измельчители и дробилки, топочный блок, тепловой реагент, сушильная установка, пневмотранспорт, вентиляторы, циклоны-осадители, шлюзовые затворы, гранулятор, ковшевые транспортеры (нории), колонна охлаждения и др.

Система смазки. Приспособления и вспомогательные инструменты, применяемые при технологическом процессе и правила пользования ими.

Понятие о нагрузке. Контрольно-измерительные приборы. Основные правила работы каждого узла линии. Правила испытания линии на холостом ходу.

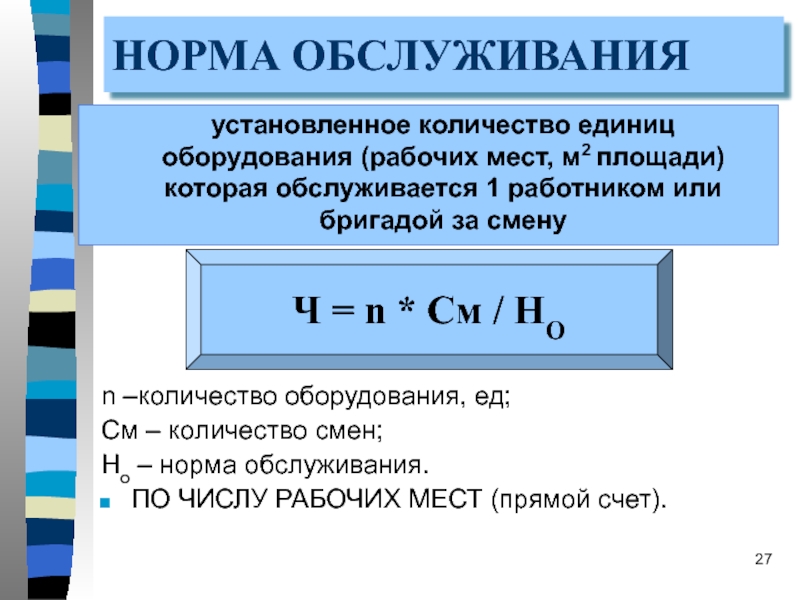

И, конечно же, как без обслуживания? Это один из самых важных вопросов, касательно оборудования, продлевающий гарантийный и постгарантийные сроки эксплуатации. Для упорядочивания данной процедуры, вводятся нормы обслуживания как каждой единицы оборудования, так и комплекса в целом:

Важен детальный уход за линией: очистка от пыли, смазка трущихся частей, проверка исправности работы механизмов.

Необходимо понимать причины неполадок в работе линии, знать способы предупреждения и устранения.

Уметь проводить разборку, ремонт и сборку отдельных составляющих линии. Знать виды ремонта. Грамотно принимать линию после ремонта.

- Общие сведения о технологическом процессе производства.

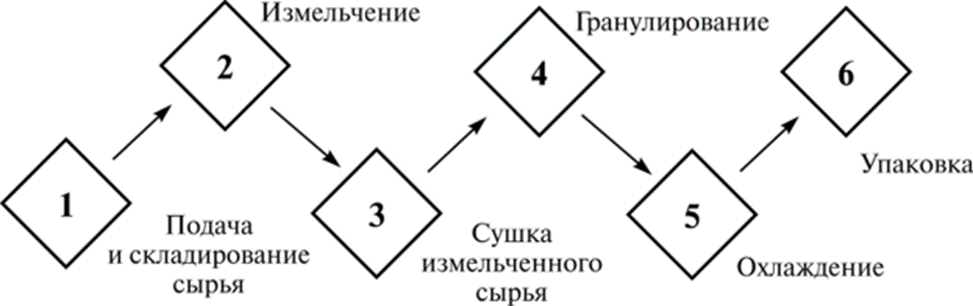

Примерная схема технологического процесса линии гранулирования:

Основными технологическими операциями при производстве топливных гранул являются:

• измельчение сырья;

• сушка сырья;

• гранулирование;

• охлаждение.

Первым этапом подготовки сырья к гранулированию является его измельчение. Этот процесс направлен на уменьшение фракций исходного сырья в целях облегчения работы пресса гранулятора. Чем меньше размер частиц древесины, попадающих во внутреннюю полость вращающейся матрицы камеры прессования, тем меньше сопротивление, оказываемое на двигатель и роликовый узел. Соответственно, ресурс работы пресса увеличивается.

Сначала крупнокусковые отходы измельчаются до размера щепы в рубительных или валковых машинах. Щепа, как правило, подается в молотковую дробилку и уже в зависимости от диаметра отверстий она приобретает окончательный размер.

Измельченное сырье поступает в сушильный барабан. Сушка осуществляется топочными газами из теплогенератора. Температура агента сушки на входе в сушильный барабан достигает 400 °С, на выходе — 100 °С. Сырье высушивается до влажности менее 14%. Далее высушенный продукт пневмотранспортом перемещается в циклон-осадитель, где происходит разделение высушенного материала и теплоносителя. Отработанный теплоноситель выбрасывается в атмосферу, а высушенный материал, шлюзовым затвором, дозированно, подаётся на повторное измельчение.

В дробилках происходит окончательное измельчение сырья. С этого момента его принято называть древесной мукой. Из дробилок мука пневмотранспортом попадает в циклоны, где осаждается — отделяется от воздуха. Из циклонов она шлюзовыми затворами дозировано выгружается и шнековым, ленточным или скребковым конвейером подается в бункер гранулятора. Из бункера мука подается шнековым питателем в смеситель пресса, сюда же поступает пар либо вода. В смесителе происходит доведение влажности муки до уровня, необходимого для процесса гранулирования.

Из смесителя увлажненная мука через магнитный сепаратор стальных частиц выводится на участок гранулирования — в пресс-гранулятор. В грануляторе мука продавливается в отверстия вращающейся матрицы, что приводит к формированию гранул. Выходящие из отверстий гранулы обламываются о неподвижный нож, падают вниз и выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они транспортируются черпаковым подъемником (норией) в охладительную колонку. Здесь через слой гранул вентилятором циклона всасывается воздух, который охлаждает гранулы и одновременно отсасывает неспресованные частицы в циклон. В процессе охлаждения влажность гранул уменьшается, в них происходят физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру.

Из охладительной колонки гранулы поступают на сортировку, где кондиционные гранулы отделяются от крошки. Гранулы подаются на норию (либо конвейер) готовой продукции, а крошка возвращается на повторное прессование.

На участке упаковки готовой продукции, транспортером, гранулы транспортируются в мешки либо в бункер готовой продукции. Под этим бункером расположены электронные весы. Заполненные мешки погрузчиком или гидравлической тележкой перевозятся на склад готовой продукции.

- Сигнализация. Выявление и анализ отклонения в работе оборудования.

Шкафы управления и сигнализации предназначены для автоматического контроля и регулирования теплотехнических параметров сушильного комплекса, а также параметров работы иных участков технологического процесса.

Шкаф обеспечивает электропитание средств контроля автоматики, оборудования линии, а также световую и звуковую сигнализацию аварийных параметров.

Управление параметрами работы оборудования осуществляется в ручном или автоматическом режиме.

На клеммник шкафа ШУС, при единой системе управления, выводятся сигналы на диспетчерский пульт о состоянии оборудования линии и возникновении аварийных режимов работы.

Оператор принимает решения о корректировке параметров процесса по данным с контрольных точек, а также по автоматическому оповещению световой и звуковой сигнализации.

Итак, в этой статье рассмотрены три темы плана производственного обучения. Безусловно, материал краток и, возможно, не совсем понятен, но каждой теме можно выделять довольно продолжительный промежуток времени, а тут задаётся лишь вектор….

Если статья была интересной, ставьте оценку по пятибалльной звёздочной системе, оставляете комментарии и делайте запрос на раскрытие той или иной темы.

Свежие комментарии