В данной статье опираться буду на свою рецензию по книге «Дао Toyota 14 принципов менеджмента ведущей компании мира» автора Джеффри Лайкера. Издательство Москва 2015 года.

За основу мировоззрения производственных процессов примем высказывание Лао-Цзы (4-3 век до н.э.) «…Стремясь к малому, достигнешь многого…» (стр.11)

Рассмотрим пример системы «ноль дефектов», разработанную Сигео Синго, в которой предотвращение ошибок заложено в саму структуру процесса, где сам процесс препятствует нарушению технологии. (стр.13)

За основу примем два основных компонента Дао Toyota: непрерывное совершенствование и уважение к людям. (стр.16)

Рассматривая существующую модель на некоторых, продолжительно действующих производствах, через эту призму, возможно выделить два основных тезиса в сознании работника, мешающему осуществить данные компоненты, это укоренившееся сознание «так было всегда» и неудовлетворительное понимание самого процесса производства на каждой стадии (низкая квалификация специалистов). Эти причины, взаимодействующие друг с другом, не дают установиться культуре производства так, как только глубокие познания работника в своей сфере делает его «незаменимым» на своём месте и поднимает его авторитет и значимость в глазах коллег. Он начинает получать, помимо материального, ещё и эстетическое удовольствие от произведённой продукции. Понимание, что его бесценный опыт весьма востребован. А это не мало важный фактор, когда сотрудник с желанием приходит на работу и выполняет её с полной отдачей.

Для поворота в данном направлении, считаю, первоочередными действиями необходимо провести переформатирование сознания сотрудников, с разъяснением целей и задач, а также провести узконаправленное обучение по профессиям, восполняя недополученные знания работника. В дальнейшем, разработать и ввести систему обучения и адаптации вновь принятых сотрудников предприятия, что позволит новому работнику приступить к самостоятельной работе с определённого уровня квалификации.

Ожидаемый эффект от мероприятий: прогнозируемое увеличение производства и повышение качества продукции, без дополнительного инвестирования в оборудование и техпроцесс, а также снижения ряда затрат на энергоресурсы. Получение и удержание специалистов высокой квалификации. Зарождение рабочих династий.

Важно подметить, что японские компании, не искушенные в вопросах финансирования и маркетинга, а также, не являющиеся лидерами в ряде областей передовых технологий производства, занимают лидирующие позиции за счёт «встраивания качества» в процесс разработки и работают над ним на каждой стадии производственного процесса. (стр.18).

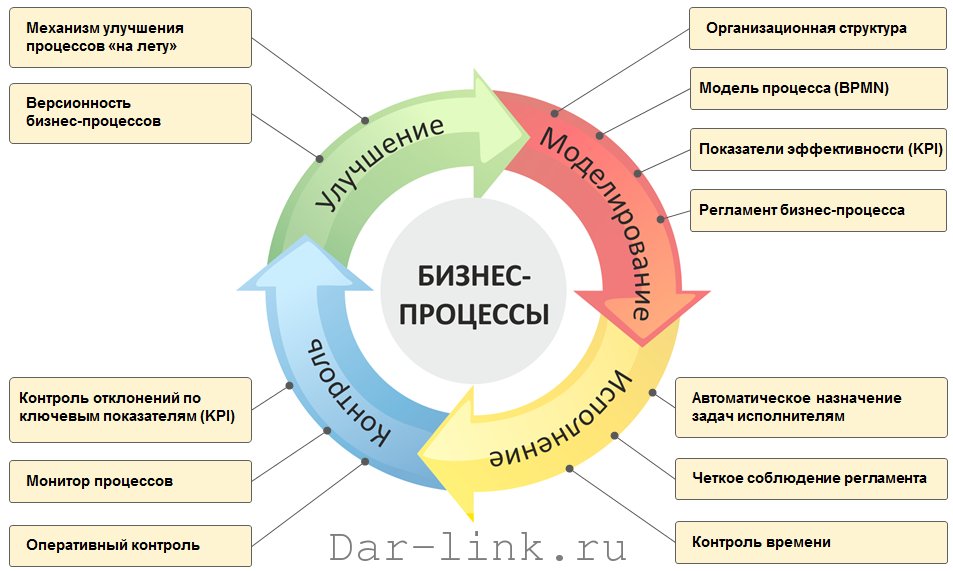

Рассматривая предприятие через призму ключевых 14-ти принципов дао Toyota, разделённых на четыре группы (стр.20), можно поставить основные цели производства:

- Философия долгосрочной перспективы. Уверенное удержание занятых позиций в выпускаемом сегменте продукции за счёт повышения качества. Поднятие репутации на новый уровень. Завоевание новых рынков сбыта за счёт расширения номенклатуры изделий.

- Правильный процесс дает правильные результаты. При минимальных затратах, ориентируясь на идеал, появятся новые возможности усовершенствования технологий. Появится здоровый азарт и высокий моральный дух. Возродится культура производства.

- Увеличение ценности организации путём развития сотрудников и партнёров. С появлением культуры производства, на каждом этапе производственного цикла, будут выявляться и оперативно решаться возникшие проблемы. Сотрудники почувствуют, что от них многое зависит и это будет стимулировать их профессиональный рост.

- Постоянное решение фундаментальных проблем стимулирует непрерывное обучение организации. При заводе возможно рассмотреть вариант создания учебного центра, в котором будут накапливаться и передаваться наработанные навыки и знания по всем переделам. Обучать высококвалифицированных специалистов без отрыва от производства. Обмениваться опытом с другими производствами.

Необходимо отметить, что данные решения возможно осуществить на имеющемся оборудовании, нацелившись на более эффективное его использование и устранение потерь на каждой стадии производственного процесса.

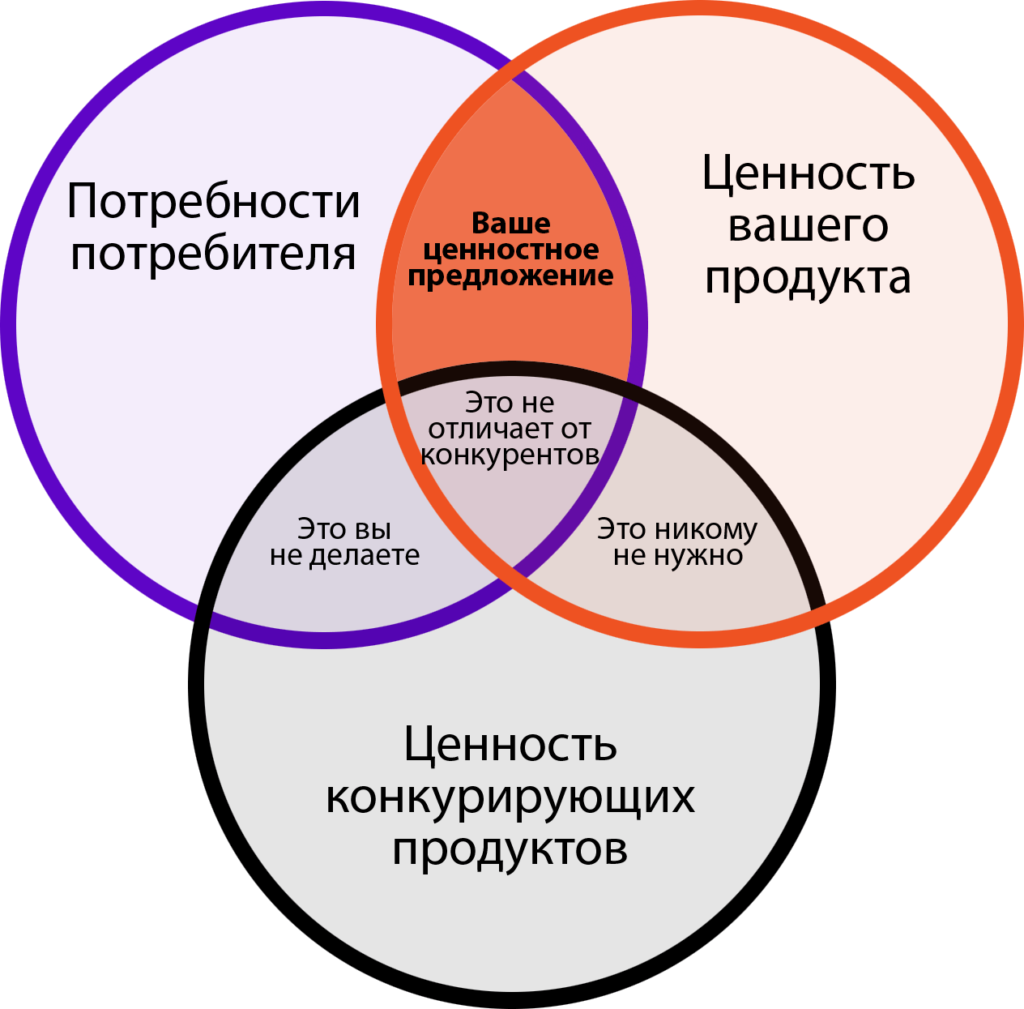

Также, отметим, что в этом вопросе первоочерёдную роль играет приверженность руководства к формированию новой культуры, начиная с нуля. Какая должна быть его цель? Ориентируясь на долгосрочную перспективу, сформировать предприятие, которое будет создавать ценность для потребителей и общества. А это требует дальновидности и преемственности, а также продолжительный период времени, чтобы заложить фундамент для радикального преобразования производственной культуры организации (стр.366).

Первым этапом рассмотрим более детально четырёхкомпонентную модель дао Toyota (стр.35) для предприятия на краткосрочный период:

- Философия. Нацеленность руководства на получение более качественной продукции за счёт снижения потерь на имеющемся оборудовании и технологии производства.

- Процесс. Проанализировать работу каждого участка с целью выявления проблем. Внести изменения в должностные и технологические инструкции, актуализировав под новые требования к выпуску продукции. Устранить не контролируемые параметры на каждой стадии. Провести обучение персонала по профессиям с углублённым изучением процессов на вверенном ему участке с целью осознания влияния тех или иных отклонений на конечный результат. Систематизировать и чётко контролировать техпроцесс по технологическим картам. Актуализировать складскую логистику (перемещение и складирование тары, материала и изделий).

- Сотрудники и партнёры. Воспитывать и продвигать в мастера работников, имеющих положительный опыт и знания производственного процесса, умеющих грамотно и чётко поставить задачи и потребовать их исполнение. Оказать помощь в организации и формировании единой команды (бригады, смены). Актуализировать систему отчётности и реагирования на внештатные ситуации. Требовать от поставщиков своевременного, полного и качественного исполнения договорных обязательств.

- Решение проблем. Вести систему обучения персонала на примере разбора потерь производства, анализа причин и следствия. Помочь руководящему составу принимать самостоятельные и взвешенные решения в ведении техпроцесса, проявлять инициативу и творческие способности. Стимулировать профессиональный рост (доска почёта, грамоты, премирование за высокие показатели и т.д). Завести ящик для сбора предложений от сотрудников предприятия по оптимизации процесса на рабочем месте, если они не могут выразить публично своё видение.

Вторым этапом, после становления качества продукции, возможно ввести оптимизацию производственных процессов, с целью устранения потерь на нерентабельные операции или на те операции, которые не добавляют ценности (пример стр.61).

Поэтапно, анализируя работу каждого передела, вычленять изъяны техпроцесса, доводя до оптимальных. Необходимо учитывать, что ряд технологических процессов потребуют капиталовложений, для модернизации существующего процесса. Но это разовые вложения, которые призваны повысить производительность и уменьшить трудозатраты, а значит – быстро окупаемые.

Пример приводится в разделе ПРИНЦИП 2: процесс в виде непрерывного потока способствует выявлению проблем (стр.124-143).

Цель данного этапа – снижение таких потерь как (по списку стр.61-62):

1. Перепроизводство. Оперативное реагирование на завершение производства того или иного вида продукции.

2. Ожидание (потери времени). Сокращение времени на межоперационное состояние изделий, подготовка инструмента и оснастки, наличие тары.

3. Лишняя транспортировка или перемещение. Оптимизация складской и производственной логистики.

4. Излишняя обработка. Неудовлетворительное состояние оснастки. Неэффективная обработка деталей из-за низкого качества инструмента или устаревшего оборудования, а также, возможных недочётов конструкторского или технологического решений, приведших появлению дефекта.

5. Избыток запасов на переделах. Незавершенного производства на переделах из-за низкой пропускной способности того или иного участков, приводящее к несвоевременной сдачи готовой продукции на склад.

6. Лишние движения. Не оправданные поиски того, что нужно (детали, инструмент, оснастка и т.п.), а также продолжительная ходьба.

7. Дефекты. Хоть в большей степени данные потери устранимы первым этапом, но появление возможно, что влечёт за собой потери времени и сил на исправление, проверку или замену.

8. Нереализованный творческий потенциал сотрудников. Потери времени, идей, навыков, возможностей усовершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых некогда выслушать.

По мнению Тайити Оно, данные потери негативно сказываются на поведение сотрудника, у которого исчезает стимул к постоянному совершенствованию.

Основная задача данного этапа – сокращение простых процессов при обработке изделий.

Также, важнейшей задачей является незамедлительное выявление дефектов на каждом переделе. Для этого необходимо пересмотреть подход контроля качества на рабочем месте основных операций производственного процесса. Выявление и устранение первопричины проблемы.

В большинстве случаев, появлению дефектов способствуют ряд факторов: низкая квалификация сотрудника, затупленное внимание, не добросовестное отношение к выполнению своих обязанностей, отсутствие навыков в проверке и обслуживании оборудования.

Далее рассмотрим основы бережливого производства, основанные на 14 принципах дао Toyota.

Читайте продолжение в статье Как наполнить производство профессионалами (продолжение 1)

Свежие комментарии