Виды сушильных установок.

Сушильные установки являются неотъемлемой частью технологического процесса производства гранул из сырой массы, где требуется снижение влажности до необходимой (W≤14%). Для сушки материалов применяются самые разнообразные установки, различающиеся по виду теплообмена, свойствам сушильного агента, конструкциям аппаратов и режимам работы.

Ниже рассмотрим основные типы и свойства сушильных установок, наиболее распространённых в производствах на данный промежуток времени.

Основное оборудование для сушки сырья делится на несколько видов:

- Конвейерная и ленточная сушилка.

- Роторная сушилка.

- Барабанная сушилка.

- Аэродинамическое, или — пневмосушилка.

- Сушильные установки на чистом воздухе.

- Сушилка инфракрасным излучением.

- Сушилка с измельчением или комбинированная.

Посмотрим более подробно основной принцип работы, их плюсы и минусы:

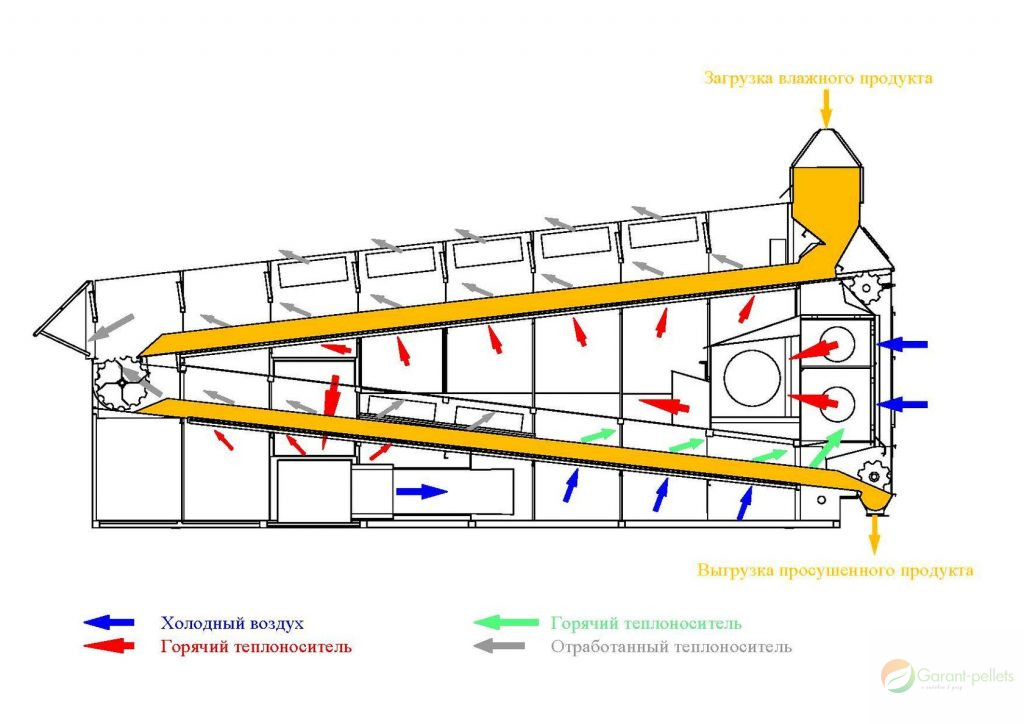

1. Конвейерная сушилка

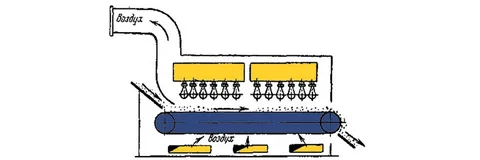

Конвейерная сушилка состоит из перфорированных пластин, завязанных в конвейер, движущихся с помощью приводных валов, на которые подаётся материал. Могут быть оборудованы грабельным ситом для распределения материала по поверхности. Горячий воздух, подаваемый вентилятором, продувает слой материала с нижней части, отводя излишки влаги в воздухозаборники, расположенные вдоль сводовой части установки.

Плюсом установки является равномерность просушки материала по всему объёму, подаваемого на конвейер, низкая температура теплоносителя, что обеспечивает сохранность качества сырья.

К недостаткам данной установки относится большие габаритные размеры, необходимость тщательной подготовки теплоносителя, высокая стоимость, необходимость установки дополнительного уловителя пылевидной фракции материала, сложность в обслуживании.

Ленточная сушилка

Сушилка работает по аналогичному принципу: продувки горячим воздухом происходит от теплообменников, расположенных в своде установки, через слой материала. Внутри установки грабельные сита размещают сырье равномерно по всей плоскости ленты, которая перемещает его вдоль агрегата к выходу. Как и было обозначено, с верхней части, по всей площади установки, подается горячий (теплый) воздух и забирается вентилятором под лентой конвейера, что обеспечивает равномерную и быструю сушку.

Сразу стоит заметить, что в России такие ленты, пока, не производят из-за отсутствия материала и технологии на качественную ленту.

Возможно, на текущую дату, информация устарела (хочется в это верить).

К недостаткам такой установки можно отнести большие габариты, необходимость тщательной подготовки теплоносителя, ёмкое обслуживание, стоимость импортных материалов, тщательный контроль параметров на каждом этапе.

К достоинствам конвейерных сушилок относят: равномерность просушки по всему объёму при низкой температуре теплоносителя, автоматическая настраиваемость, стабильность процесса сушки.

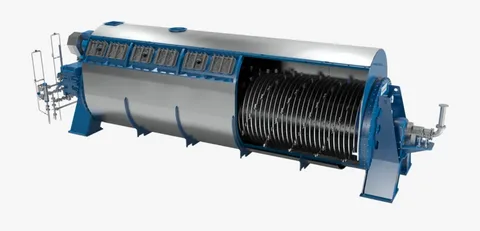

2. Роторная сушилка

Название говорит само за себя. В основе этой установки заложен вращающийся ротор – 6-7 метров в длину. Корпус – стационарен. По краям ротора расположены лопатки, продвигающие материал по длине установки, давая ему равномерно просохнуть. Сам ротор будет основной и дорогой деталью, так как его производство занимает продолжительное время. Это связано с тем, что в процессе производства ротора ось необходимо охлаждать полностью, чтобы в нем не происходили искривления из-за температурного режима. Это является её недостатком.

К основным достоинствам данной установки можно отнести регулируемый температурный режим от низких температур до высоких, отсутствие прямого взаимодействия материала с самим теплоносителем, что влечёт за собой сохранность всех изначальных свойств материала.

К недостаткам, пожалуй, в основным, можно отнести дороговизну изделия. Но, качество стоит денег! Ведь внутреннюю, рабочую, часть можно изготовить из нержавеющей стали, что придаст особую сохранность основных микроэлементов в материале.

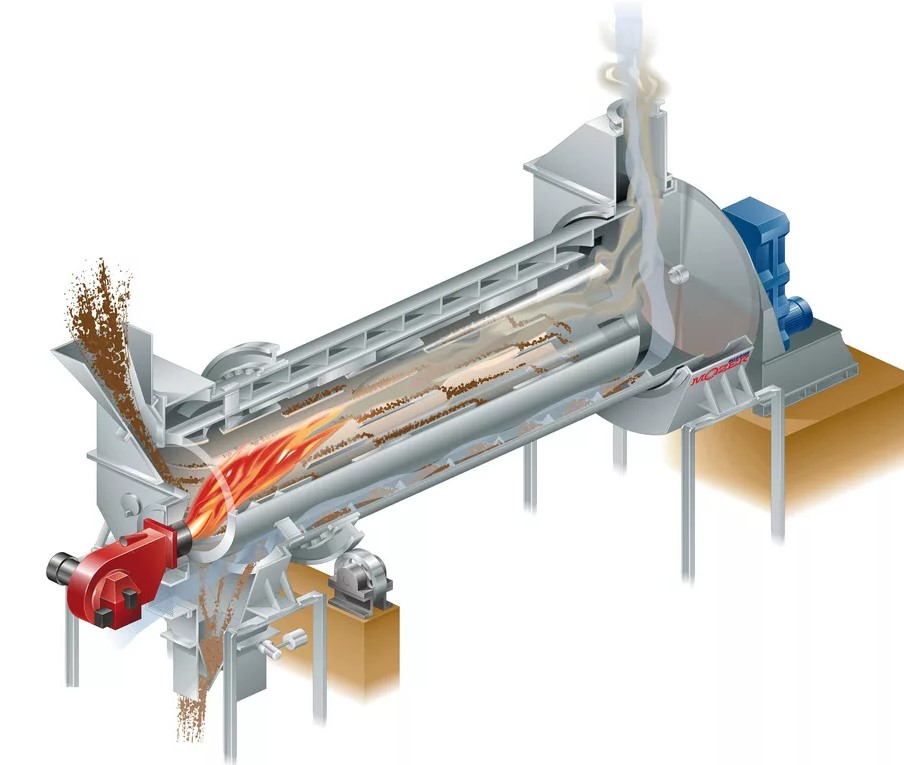

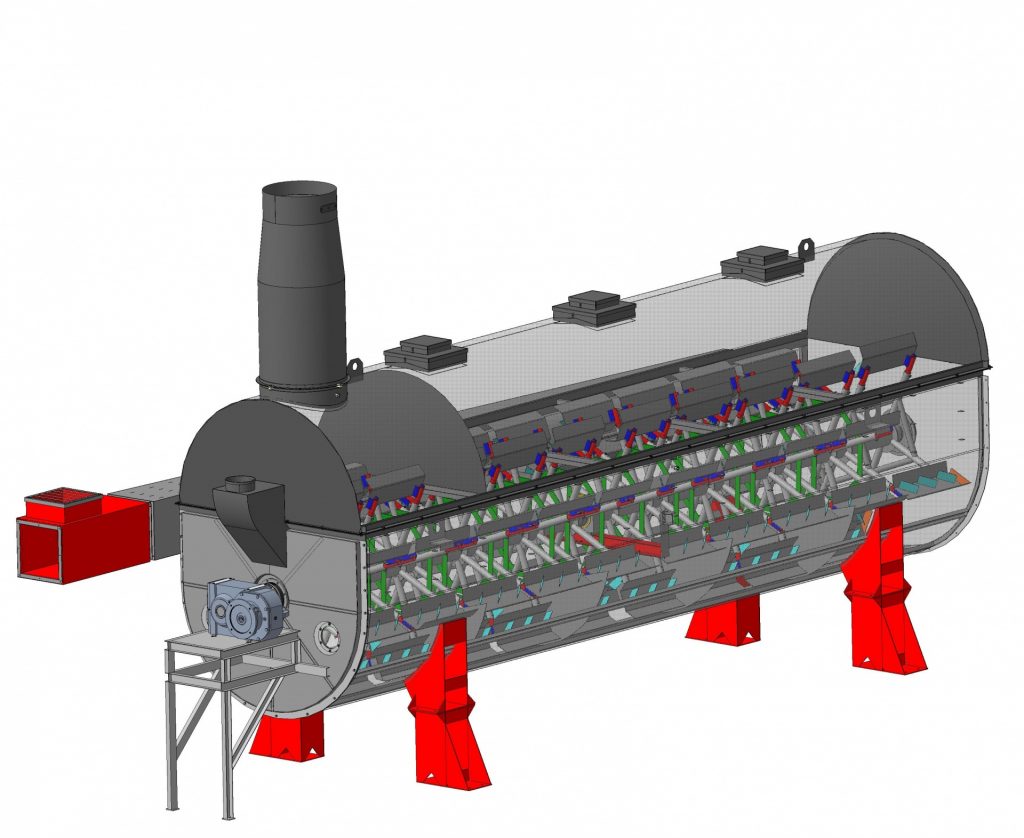

3. Барабанная сушилка

Сушилки барабанной конструкции предназначены для интенсивной обработки кускообразных, зернистых, и сыпучих материалов. В зависимости от метода передачи тепла от сушильного агента к сырью, принято различать два вида барабанных сушилок:

1. Прямого действия – сушильный агент непосредственно касается материала

При сушке методом прямотока горячий воздух и газо-воздушная смесь нагнетаются в сушильную камеру напрямую, и, смешиваясь с материалом, двигаются в одну сторону по установке.

2. Не прямого действия – сушильный агент непосредственно не соприкасается с материалом.

При непрямом методе сушки топочные газы нагревают теплообменник из которого забирается горячий воздух и подаётся в сушильную установку, где смешивается с материалом и происходит процесс сушки

При прямоточном типе сушилки, где происходит более интенсивный теплообмен, в зависимости от параметров входного сырья, можно добиться большей производительности, но, иногда, приходится жертвовать качеством.

Конструктивно, большая часть таких сушилок, представляют собой наклонный цилиндрический барабан, который вращается с постоянной скоростью. Специальные лопатки, установленные внутри барабана, обеспечивают интенсивность перемешивания, от которой, в свою очередь, зависит скорость сушки. Обрабатываемый материал подхватывается лопастями барабана, перемешивается и, в потоке газа, падает на нижнюю часть барабана, тем самым увеличивая площадь взаимодействия сырья и сушильного агента.

В зависимости от задач, барабанные сушилки имеют небольшие конструктивные отличия: Они могут быть как, однопроходные, так и многопроходные..

Такое конструктивное решение, необходимо для линий с большой производительностью.

Размеры высушиваемого материала должны быть не более 15 х 15 х 1,5 мм.

Минус такого комплекса состоит в том, что у него большие размеры. Сам барабан в длину около 6-7 м., а в диаметре – 1,5-4 м. такой комплекс будет весьма затруднительно транспортировать куда-либо. Также, материал напрямую взаимодействует с теплоносителем, тем самым происходит насыщение его посторонними примесями.

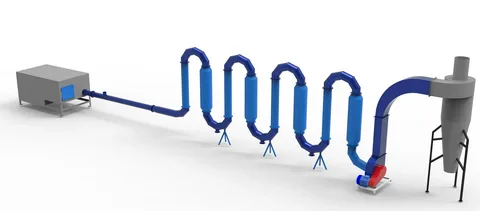

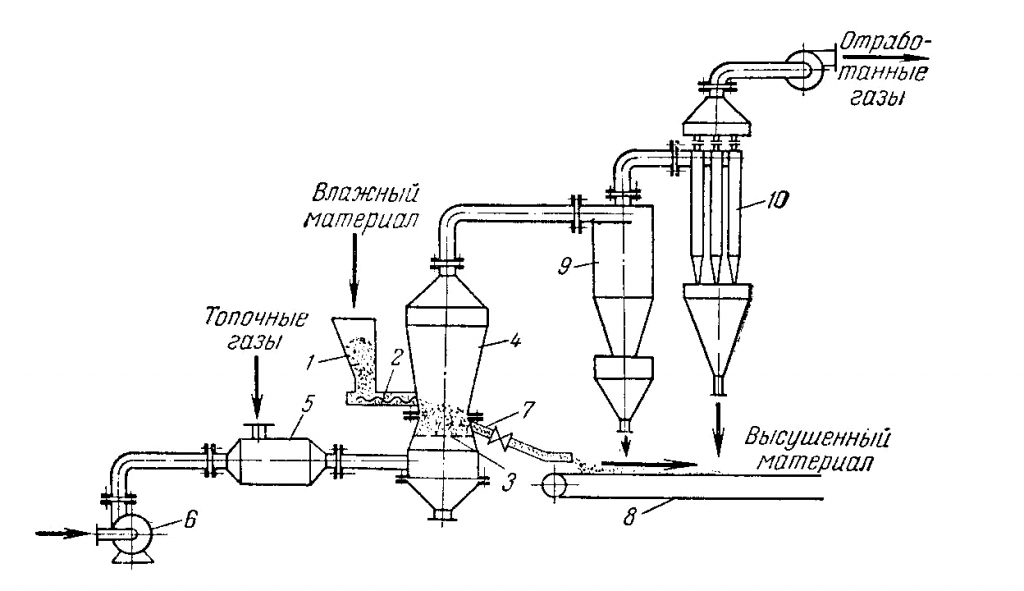

4. Аэродинамическая сушилка

Сушка сырья таким способом подходит для материалов с влажностью преимущественно от 20 до 40% и позволяет высушить его до 6-8%. Сушилка аэродинамического типа, представляет собой большую волнообразную трубу, у которой внизу и вверху, на загибах, имеются бочки. Материал подаётся в начало трубы и проходит весь путь по трубе, при помощи большого потока горячего воздуха.

Большим минусом такой технологии просушки является время обработки материала. Обычно, на одну партию уходит 3-4 минуты. За такой срок можно убрать лишь 30-40% влажности от объёма. Для более высоких показателей необходимо, чтобы процесс прослушивания занимал 15-20 мин. Если же повысить температуру в процессе сушки, то можно получить возгорание материала в трубе.

А также, один из минусов, который непосредственно влияет на себестоимость материалов – большие затраты электроэнергии.

К плюсам такого устройства можно отнести малогабаритность комплекса и невысокую цену. Размеры сушилки обычно в разы меньше, чем у барабанной, что значительно упрощает процесс транспортировки.

5. Сушильные установки на чистом воздухе.

По своему принципу работы сушильная установка на чистом воздухе схожа с роторной, за тем малым отличием, что в роторной установке теплообмен происходит от нагретого ротора, а в данной установке от контакта непосредственно с нагретым воздухом, забранном от теплообменников, при температуре не более 100 градусов.

В сушильном комплексе могут использоваться пиролизные теплогенераторы на древесных отходах с закрытым теплообменником.

Процесс сушки происходит за счёт вихревого потока горячих газов, поступающих внутрь камеры, на вращающемся роторе расположены лопатки, которые размешивают сырье и равномерно перемещают его вдоль установки к выходу. С разных сторон, от стенок камеры, поступает теплый воздух что обеспечивает равномерную и быструю сушку

Установка подходит для сушки легких, не слипаемых материалов с невысокой влажностью, и является одним из идеальных вариантов для сушки комбикормов так, как там нужен чистый воздух.

6. Сушилка инфракрасным излучением

По принципу работы такие сушильные установки схожи с ленточными конвейерными. Отличием является лишь установка источника теплоносителя внутри камеры.

В некоторых исполнениях лента сушильной камеры может быть заменена на шнековый транспортер или пластинчатый.

“Инфракрасный сушильный конвейер” выводит влагу из сырьевого материала посредством его нагрева по верхней части и испарения влаги в воздух установки во время прохождения материала по конвейеру.

Сушилки с инфракрасным излучателем — это безопасная и эффективная система, способная сушить широкий спектр сырьевых материалов.

Положительными качествами таких установок являются интенсивный нагрев и равномерность просушки материала напрямую, без контакта с посторонними газами. Испарившаяся влага с установки выводится принудительно — вентилятором.

Недостатками такой установки является высокая стоимость габаритной установки и большие энергозатраты в процессе эксплуатации.

7. Сушилка с измельчением

Сушилка с измельчением — это комбинация сушильной камеры и измельчителя. Сравнительно новые установки, появившиеся на рынке в конце 20-го века.

Конструкция данной установки напоминает небольшую и узкую шахту, у основания которого стоит ротор с молотками, либо дисковый измельчитель. Материал в ней сразу же измельчается, а также просушивается при помощи подачи и смешения его с тепловым агентом.

Стоимость и энергопотребление подобного комплекса весьма высока. Огромный минус в нём — зависимость величины материала от влаги, которая образуется при сушке. Если в материале влаги менее 50%, то на выходе получается практически мука. Однако, если влаги больше 60%, то производительность существенно снижается. Также, в данной установке не рекомендуется производить сушку материала со свойствами налипания, так как под действием центробежных сил он способен залепить внутреннюю полость контура камеры и сита отсева на выходе.

Импортные аналоги производителей подобных установок весьма разрекламированы и пытаются зайти на рынок, рекламируя себя как универсальные установки. Но, производственникам стоит обратить внимание на плюсы и минусы каждого типа сушильной установки и подобрать к своему процессу производства качественной гранулы именно тот вариант, на который направлено производство. Следует учесть основные параметры: объём и качество продукции. В погоне за первым нередко страдает второе, а второе стоит больших денег и, как следствие – инвестиций.

На основании вышеизложенного материала я делаю вывод о том, что не существует универсальных установок снижения влажности, а имеются индивидуальные, для каждого типа сырья, особенностей производства и задач получения качественного продукта.

Выбор всегда остаётся за владельцем процесса, но, считаю немаловажным фактором, произвести оценку перспектив производства, чтобы работать на долгую перспективу, а не на извлечение одномоментной прибыли.

Если статья была интересной, то оцените по пятибалльной системе звёздочек и поделитесь в социальных сетях по ссылкам в нижней части статьи.

Благодарю за внимание!

Свежие комментарии