Можно ли обойтись без технического и технологического персонала на производстве, отдав таинства ведения производственного процесса в руки искусственного интеллекта? Попробуем разобраться с данным вопросом и создать примерные алгоритмы техпроцесса производства топливной гранулы на ООО «Гранула»

Исходные данные: производство древесной топливной гранулы полного цикла, примыкающее, территориально, к деревообрабатывающему предприятию глубокой переработки. Сырьё — опил, щепа, обрезь, горбыль смешанных пород древесины, с естественной влажностью (45-55%). Часть сырья — древесная пыль, влажностью < 8%. Межцеховая связь: цепной, ленточный транспортеры, пневмотранспорт.

От начала переработки древесины до выхода готовой продукции, образуется довольно большое количество отходов от распиловки, обрезания, сверления, нарезания, шлифования и т.п. Соответственно, нашей задачей является забор и распределение по переделам данные вида сырья. Окорку или горбыль, нам необходимо перенаправить на теплогенератор, либо котельную, в зависимости от технического оснащения участка сушки, так, как большое количество коры привнесет в гранулу излишки зольности, потерю цвета, снижение теплотворности готовой продукции. Материал с других переделов является для производства гранул более предпочтительным так, как он в наибольшей степени чистый и, соответственно — качественный. Значит, направляем сырье с иных переделов непосредственно на технологию.

Учтем тот факт, что мы не можем подавать на сушку разнофракционный материал, отличающийся в размерах десятками единиц, соответственно, нам необходимо привести сырьё к более или менее однородному значению. Для этого установим на переделы приемки сырья специализированное оборудование, которое предназначено для измельчения деревянных предметов и древесины в щепки. Таковым является Шредер для дерева, запуск которого будет завязан от факта присутствия сырья на транспортёре подачи и отключение, с задержкой по времени, по его отсутствию.

Естественно, наша линия гранулирования оснащена надёжной системой защиты и автоматики. Вспомним, что из себя представляет защита и автоматика и чем они отличаются друг от друга? Защита — это комплекс автоматического переключения или отключения, предназначенный для предотвращения выхода из строя оборудования при превышении предельно-допустимых параметров эксплуатации. Автоматика — комплекс перераспределения нагрузки участками технологической цепи, завязанного на определённые параметры системы (температура, ёмкость, наличие либо отсутствие материала, нагрузка на единицу оборудования и т.п.). Как видим, отличия заключаются в том, что одна система отключает оборудование, предотвращая повреждение, а вторая поддерживает работу комплекса оборудования в заданных границах технологического режима.

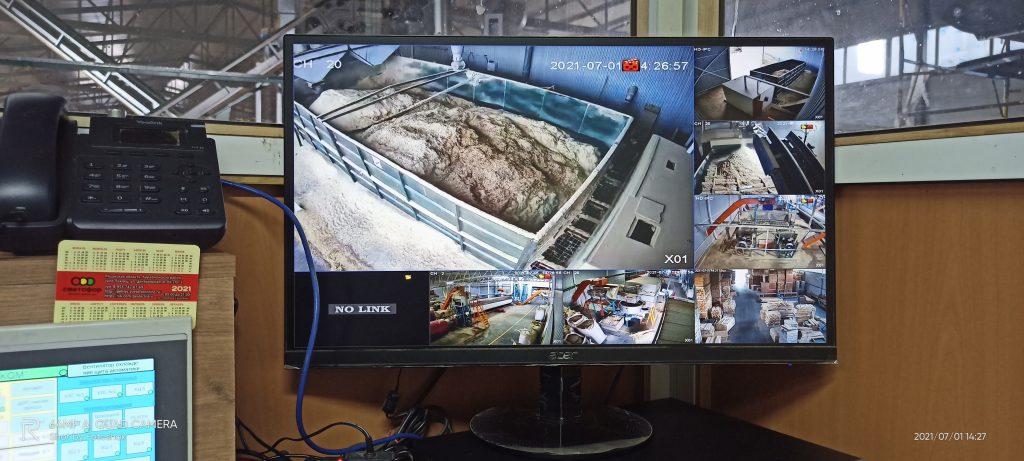

Возвращаясь к рассмотрению нашей системы автоматизации процесса, перейдем к следующему этапу передела, после однородного, автоматического измельчения поступающего сырья до однородной фракции, нам потребуется место складирования, определённого объёма и, желательно, автоматизированного в системе процесса производства. Таковым является стокерный склад (стокерный пол, механизированный склад). Его ещё называют — «Живое дно», который предназначен для приёма сырья (опилок, щепы, стружки), накопления (хранения) и подачи на технологию. Склад изготавливают, чаще всего, в модульном исполнении, состоящего из стокеров, направляющих, гидростанции и гидроцилиндров, а так же стенок самого склада. Преимуществом такой приёмки и хранения является возможность автоматизации на процесс по наличию материала в складской ёмкости и передачи его на следующую стадию измельчения, если таковое требуется, до однородной фракции перед сушкой. Это необходимо для подбора наиболее оптимального режима просушивания материала по всей массе.

Режим работы теплогенератора, котельной настраивается на получение требуемой мощности по производству тепла в объёмах, необходимых теплообменнику (сушильный барабан, ленточная камера), для обеспечения заданной влажности материала на выходе. Соответственно, регулировка будет осуществляться следующими параметрами: теплогенератор — подача теплоносителя (щепы) в камеру сгорания; перераспределения объёмов воздушной смеси поддува и дожига в камере горения; объём подмеса холодного воздуха в камере смешения газов; регулировка объёма забора отходящих газов. Дополнительно, могут быть установлены подмесы воздуха в горячую газо-воздушную смесь в системе камеры смешения газов или в системе осаждения золы, непосредственно перед теплообменником. Все параметры системы защиты и автоматики комплекса участка сушки будут завязаны непосредственно на температуру и влажность сырья на входе в систему и выходе из неё.

При работе с котельной, регулировка параметров системы теплообмена будет осуществляться с регулировкой объёмов забора тепла от теплообменников и временем прохождения его через материал. Настройка также является автоматической, по параметрам сырья на входе и выходе из системы.

Весь объём высушенной массы мы также будем подавать в стокерный склад (стокерный пол, механизированный склад), по аналогии работы с сырым материалом, однако, накопление и удержание определённого объёма массы, с заданной продолжительностью по времени, будет способствовать равномерности распределения влажности по всему объёму, что сделает процесс гранулирования более равномерным и предсказуемым. Процесс приёмки, хранения, смешения материала и передачи его на следующий этап делается полностью автоматизированным по наличию требуемого объёма сырья в складской ёмкости.

После получения однородно просушенного материала, предназначенного для производства качественной гранулы на этапе гранулирования, подаём сухую массу на последующий этап доизмельчения для получения требуемой фракции по характеристикам матрицы гранулятора. На данном участке, процесс автоматизации будет завязан на наличие необходимого объёма в складе сухого сырья.

Тщательно подготовленная сухая масса подаётся на гранулирование. Большинство современных грануляторов оснащены, в достаточном объёме, контрольно-измерительными датчиками и приборами контроля таких параметров, как: температура в рабочей зоне, нагрузка, наличие материала, а также имеют систему автоматической корректировки и регулировки по анализу полученных данных. К примеру: регулировка подачи сырья в зону прессования либо сброс по превышению нагрузки; подмес влаги в сырьё; подвод вальцов и т.д. Всё зависит от технического задания на систему контроля и регулировки процесса гранулирования.

Полученную гранулу направляем в колонну охлаждения, где по объёму и температуре происходит охлаждение и отсев несгранулированной части материала, с последующим отбором и подачей на повторное гранулирование, а качественная гранула попадает на участок фасовки, который также, при современном уровне технологий, может быть полностью автоматизированным.

Итак, что мы имеем в сухом остатке? А имеем мы автоматизированный процесс производства топливной гранулы, полным циклом, без постоянного присутствия технологического персонала на участках производственного процесса. Так ли это на самом деле? Возможно ли обойтись без производственного персонала в полном объёме? Ответ — нет. Нужен специалист, который будет контролировать технологический процесс на основе полученных данных, отслеживать возможные сбои и вносить требуемые корректировки при резких, или частых сменых параметров системы, с которыми автоматика не в состоянии оперативно или в достаочном объеме справиться. А также необходим технический персонал на обслуживание всей системы, поддерживающий непрерывность работы в продолжительном периоде времени, так сказать: подавать «патроны» (смена расходников, упаковочных материалов) и принятия экстренных мер при возможном возникновении внештатной ситуации.

Таким образом, мы сможем минимизировать количество технологического и технического персонала, но отказаться полностью, думаю, пока рано. Кто знает, какого уровня достигнет промышленность в будущем? Но современный уровень автоматизации не позволяет исключить человеческий фактор из промышленности.

Если статья была интересной, прошу поставить оценку, оставить комментарии и поделиться материалом в соцсетях, по значкам в нижней части статьи.

Свежие комментарии